آلیاژ آلومینیوم

این عنصر نرم و سفید چکش پذیر با چگالی پایین که در گروه بورون با عدد اتمی ۱۳ قرار دارد.نماد این عنصر Al می باشد که سومین عنصر فراوان و فراوانترین فلز در پوسته کره زمین است. آلومینیوم خالص به دلیل واکنشپذیری بسیار بالای خود بسیار به ندرت به طور طبیعی یافت میشود به صورت ناخالص در سنگهای معدنی مختلفی وجود دارد. بیشتر آلومینیوم دنیا از سنگ بوکسیت به دست میآید.

آلیاژهای آلومینیوم به دلیل داشتن خواص منحصر به فردی مانند نسبت استحکام به وزن بالا، جوش پذیری خوب، شکل پذیری عالی و مقاومت به خوردگی نسبتاً خوب، به گونه گسترده در انواع سازهها، صنایع هوایی و دریایی، خطوط انتقال برق، حمل و نقل و… استفاده میشوند. با اضافه کردن عناصری مانند مس، روی و سیلیسیوم به آلومینیوم میتوان به خواص مکانیکی بهینه رسید. در برخی آلیاژهای آلومینیوم لازم است عملیات ترمومکانیکی انجام شود. در این عملیات که بیشتر ویژه آلیاژهای سری ۲۰۰۰ ،۷۰۰۰ و ۶۰۰۰ است، ذرات در مرزدانهها رسوب کرده و در نتیجه نواحی اطراف مرزدانهها از عنصر آلیاژی تهی میشوند و این خود میتواند شروعی برای خوردگی موضعی بویژه خوردگی حفرهای و بین دانهای باشد؛ بنابراین، آلیاژهای آلومینیوم با استحکام بالا مانند ۲۰۲۴ ،۷۰۷۵ و ۶۰۶۱ که در صنایع گوناگون کاربرد فراوانی دارند

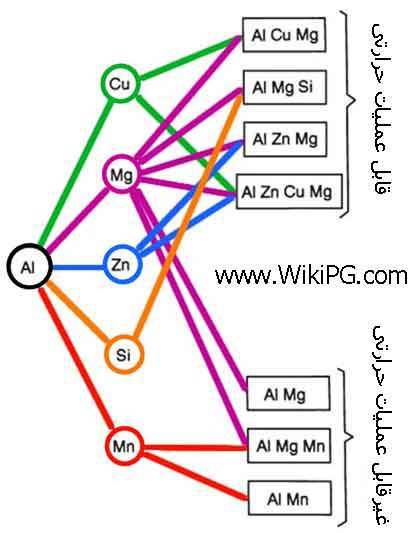

دسته بندی آلیاژ های مختلف آلومینیومی

درحالت کلی به دو دسته کار پذیر و ریختگی تقسیم بندی می شوند و هر کدام از این گروه ها به دو دسته عملیات حرارتی پذیر و غیر قابل عملیات حرارتی تقسیم بندی می شوند.

نامگذاری آلیاژهای آلومینیم در کشورهای مختلف متفاوت است و همین مسئله انتخاب آلیاژهای آلومینیم برای کاربردهای مهندسی را دشوار می کند. علاوه بر این، در برخی از کشورها، آلیاژها بر اساس توالی تاریخ تولید نامگذاری شده اند. در سال 1970 سیستم نامگذاری بین المللی برای محصولات کار شده آلومینیم معرفی شد که بر اساس دسته بندی جامعه آلومینیم آمریکا نامگذاری شده است. نامگذاری آلیاژها کارشده آلومینیم در جدول زیر نمایش داده شده است.

آلیاژهای آلومینیم کارشده | |

آلومینیم با خلوص حداقل 99 درصد | 1xxx |

آلیاژهای آلومینیم با عناصر مهم آلیاژی | |

مس | 2xxx |

منگنز | 3xxx |

سیلیسیم | 4xxx |

منیزیم | 5xxx |

منیزیم - سیلیسیم | 6xxx |

روی | 7xxx |

عناصر دیگر | 8xxx |

استفاده نشده (رزرو) | 9xxx |

در میان آلیاژهای کار شده سه گروه2xxx ، 6xxx و 7xxx عملیات حرارتی پذیر هستند.

رقم های سوم و چهارم در گروه 1xxx اهمیت بیشتری داشته و نشان دهنده حداقل خلوص آلومینیم است. به عنوان مثال آلیاژ 1145 دارای حداقل خلوص 99/45% است. در سایر گروه های آلیاژی رقم های سوم و چهارم مانند شماره سریال آلیاژ هستند. رقم دوم، رابطه نزدیک میان آلیاژها را نشان می دهد. به عنوان مثال

آلیاژهای 5352، 5052 و 5252 از نظر ترکیب شیمایی اختلاف کمی دارند.

نمادهای معرف نوع عملیات حرارتی (T)

عملیات حرارتی آلیاژهای آلومینیم به شکل زیر تقسیم بندی می شود:

نمادهای معرف نوع عملیات حرارتی (T) | |

T1 | به طور طبیعی پیر شده |

T2 | از دمای تولید خنک شده، کار سرد شده، پیرسختی طبیعی شده است. (فقط برای قطعات ریخته گری کاربرد دارد.) |

T3 | محلول سازی شده، کار سرد شده و تا شرایط پایدار به طور طبیعی پیر می شود. |

T4 | محلول سازی شده و تا شرایط پایدار به طور طبیعی پیر می شود. |

T5 | از دمای بالای فرآیند شکل دهی سردشده و به طور مصنوعی پیر شده است. |

T6 | محلول سازی شده و به طور مصنوعی پیر شده است. |

T7 | محلول سازی شده و پایدار شده است. |

T8 | محلول سازی شده، کار سرد شده و به طور مصنوعی پیر شده است. |

T9 | محلول سازی شده، به طور مصنوعی پیر شده و بعد کار سرد شده است. |

T10 | پیر سختی مصنوعی و بعد کار سرد شده است. |

در انگلستان سه نوع نامگذرای اصلی برای آلومینیم و آلیاژهای آن استفاده شود:

1- مشخصات فنی استاندارد انگلیسی(BS) برای کاربردهای مهندسی عمومی

2- مشخصات فنی برای کاربردهای هوانوردی (گروه L)

3- مشخصات فنی DTD توسط وزارت تکنولوژی برای کاربردهای خاص هوانوردی

آلومینیم خالص تجاری (1xxx)

درجه خلوص آلومینیم تجاری در محدوده 99/3 تا 99/7 درصد تغییر می کند. ترکیبات نامحلول تجاری در آلومینیم خالص تجاری معمولا آهن و سیلیسیم است و مقدار این ترکیبات به درصد خلوص و توزیع آن ها و هم چنین نوع و میزان محصول بستگی دارد. برخی از آلیاژهای این گروه به همراه درصد خلوص کاربرد آن ها در جدول زیرنمایش داده شده است.

ترکیب شیمیایی و کاربرد آلومینیم خالص تجاری | ||

آلیاژ | درصد خلوص | کاربردها |

1050 | 99/50 | لوله های مارپیچ، اکسترود |

1060 | 99/60 | تجهیزات شیمیایی، تانکرهای راه آهن |

1100 | 99/00 | قطعات کار شده، ظرف تو خالی، مخازن کوچک |

1145 | 99/45 | ورق خازن ها-خازن های ظریف |

1175 | 99/75 | صفحات منعکس کننده |

1200 | 99/00 | لوله های مارپیچ، حدیده کاری شده |

1230 | 99/30 | روکش برای قطعات و ورق ها |

1235 | 99/35 | لوله برای مخازن |

1350 | 99/50 | هادی های الکتریکی |

آلیاژهای غیر قابل عملیات حرارتی آلومینیم

- آلیاژهای آلومینیم -منگنز (3xxx)

حلالیت منگنز در آلومینیم 1/82 درصد است ولی مقدار منگنز در آلیاژهای آلومینیوم برابر با 1/25 درصد است. علت این اختلاف حضور آهن به عنوان ناخالصی است که باعث کاهش حلالیت می شود. تنها آلیاژ پرمصرف آلومینیم – منگنز، آلیاژ 3003 است. افزودن منگنز به آلومینیوم از طریق تشکیل محلول جامد و توزیع ظریف رسوب های نامحلول، استحکام آن را افزایش می دهد. افزدون یک درصد منیزیم منجر به افزایش بیشتر استحکام می شود. آلیاژهای گروه 3xxx دارای استحکام متوسط، انعطاف پذیری بالا و مقاومت خوردگی مطلوبی هستند. این آلیاژها برای ساخت قوطی های نوشابه، وسایل آشپزخانه و پخت و پز به کار می روند.

- آلیاژهای آلومینیم-منیزیم (5xxx)

آلومینیم و منیزیم در محدوده وسیعی از ترکیب شیمایی تشکیل محلول جامد می دهند و آلیاژهای کارپذیری تولید می کنند که حاوی 0/8 الی 5 درصد منیزیم است. مستحکم ترین آلیاژ این گروه 5456 است که استحکام کششی آن برابر با 310 مگا پاسکال است. اگر در این آلیاژها مقدار منیزیم بیش از 4-3 درصد باشد، فاز β یا Mg5Al8 روی مرز دانه ها و نوارهای لغزشی رسوب می کند و همین موضوع منجر به خوردگی بین دانه او ایجاد ترک در اثر خوردگی تنشی می شود. افزودن کروم و منگنز می تواند از این مسئله جلوگیری کند. این آلیاژها در بدنه کامیون ها، مخازن بزرگ حمل بنزین، شیر و دانه های غلات، مخازن تحت فشار (به خصوص در دماهای پایین) ، بدنه قایق های کوچک و کشتی های اقیانوس پیما مورد استفاده قرار می گیرند.

آلیاژهای عملیات حرارتی پذیر آلومینیم

- آلیاژهای آلومینیم-مس و آلومینیم-مس-منیزیم (2xxx)

تغییراتی که در حین پیر کردن آلیاژهای آلومینیوم-مس رخ می دهد، بسیار بیشتر از سایر آلیاژها مورد توجه قرار گرفته است، اما تنها چند آلیاژ تجاری بر پایه این سیستم وجود دارد. آلیاژ 2011 قابلیت ماشین کاری خوبی دارد ولی امروزه آلیاژ 2219 به علت خواص مناسب تر، جای آلیاژ 2011 را گرفته است. آلیاژ 2219 دارای خواص کششی بالا، استحکام خزشی خوب و چقرمگی زیادی است.

آلیاژهای آلومینیم-مس-منیزیم در سال 1906، به طور اتفاقی در برلین ساخته شدند و تحقیقات انجام شده روی این آلیاژ منجر به پیدایش آلیاژ دورآلومین شد. معمولا این آلیاژها و سایر آلیاژهای گروه 2xxx به وسیله روش نوردی با آلومینیم یا آلیاژ آلومینیم- روی پوشش داده می شوند تا مقاومت به خوردگی مطلوبی را ایجاد کنند. در یک استحکام کششی برابر، آلیاژهای گروه 2xxx از آلیاژ های گروه 7xxx چقرمگی شکست پایین تری را نشان می دهند. دلیل این مسئله، اندازه بزرگ ترکیبات بین فلزی در آلیاژهای 2xxx است. با کاهش مقادیر آهن، سیلیسم و مس، چقرمگی شکست و انعطاف پذیری بهبود می یابد. این آلیاژها در هواپیما و صنایع اتومبیل سازی به کار می روند.

- آلیاژهای آلومینیم-منیزیم-سیلیسیم (6xxx)

آلیاژهای آلومینیم- منیزیم- سیلیسیم به عنوان آلیاژهای ساختمانی به کار می روند. این آلیاژها دارای خواص جوش پذیری، مقاومت در برابر خوردگی و خوردگی تنشی هستند. این آلیاژها بیشتر به صورت اکسترود شده به کار می روند. آلیاژهای این گروه به سه دسته تقسیم بندی می شوند:

1- آلیاژهایی با مقدار منیزیم و سیلیسیم بین 0/8 تا 1/2 درصد که به آسانی اکسترود می شوند. محصول خروجی از اکستروژن قابلیت کوئنچ دارد و نیاز به عملیات محلول سازی جداگانه نیست.

2- آلیاژهای دو دسته دیگر حاوی مقادیر منیزیم و سیلیسم بیش از 1/4 درصد هستند. این آلیاژها پس از اکسترود شدن به عملیات محلول سازی و کوئنچ نیاز دارند.

3- آلیاژهای دسته سوم دارای مقدار سیلیسمی بیش از مقدار مورد نیاز برای تشکیل Mg2Si هستند. افزایش مقدار سیلیسم منجر به ریز شدن اندازه ذرات Mg2Si و رسوب سیلیسم می شود و به پیرسختی کمک زیادی می کند.

- آلیاژهای آلومینیم-روی-منیزیم و آلومینیم-روی-منیزیم-مس (7xxx)

آلیاژهای آلومینیم-روی-منیزیم در میان کلیه آلیاژهای آلومینیم بیشترین پتانسیل پیرسختی را دارند. در آلیاژهای پر استحکام این گروه از مس به مقدار کمتر از 0/3 درصد، برای افزایش مقاومت به خوردگی تنشی استفاده می شود. آلیاژهایی که فاقد مس یا دارای مقادیر اندکی مس هستند، به آسانی جوشکاری می شوند. این آلیاژها در دمای محیط به طور قابل ملاحظه ای پیرسخت شده و محدوده وسیع دمایی برای عملیات محلول سازی آن ها وجود دارد. بنابراین در هنگام جوشکاری، استحکام آلیاژ بازیابی می شود و نیاز به عملیات حرارتی دیگری نیست. آلیاژهای آلومینیم-روی-منیزیم در ابتدا برای ساخت پل های نظامی سبک مورد استفاده قرار گرفتند. امروزه برای کنترل ساختار این آلیاژها از عناصر کروم، منگنز و زیرکونیوم استفاده می شود.

آلیاژهای آلومینیم-روی-منیزیم-مس بیشترین میزان پیرسختی را از خود نشان می دهند. نیاز صنایع نظامی به استفاده از آلیاژهای هواپیمایی که نسبت استحکام به وزن آن ها بالا باشد، در نهایت منجر به تولید آلیاژهای گروه Al-Zn-Mg-Cu شد. آلیاژ 70755 شناخته شده ترین آلیاژ این گروه است.

درباره عمران بهساز پارس

شرکت عمران بهساز پارس از سال ۱۳۸۶ فعالیت خود را با تولید و عرضه محصولات نوین ساختمانی در زمینه ایمنی و مبحث دکوراتیو ساختمان اعم از مجموعه ی وسیعی از انواع محصولات ترمز پله،نوار ضد لغزندگی،پادری مدرن آلومینیوم موکتی، محصولات ایمنی پارکینگ ، محافظ ستون و متوقف کننده خودرو ، محصولات ایمنی بیمارستانی(HSE)،محافظ و هندریل دیوار و..... آغاز نموده است. همواره در تلاشیم که با تولید محصولات و ارائه خدمات مناسب پاسخگوی لطف و اعتماد مشتریان محترم باشیم.

دسته بندی محصولات ما بر اساس کاربرد:

ایمنی ضد لغزندگی پله،راهرو ور مپ (ترمز پله شبنما،فیکس استپ،نوارضدلغزش،صفحه ضد لغزندگی رمپ، با برند فیکس استپ،Fix Step،فیکس ترد،Fix Tread)

پروفیل های نبشی پله(نبشی آلومینیومی پله،سرپله لاستیکی،راهنمای شب تاب پله،لب پله با برند های فیکس رابر،Fix Rubber،فیکس نوز،Fix Nose و...)

محصولات درب ورودی پادری مدرن آلومینیومی کفپوش ورودی موکتی با برند Fix Mat،فیکس مت و...

تجهیزات ایمنی مبلمان پارکینگ (محافظ ستون،کرنرگارد،متوقف کننده خودرو،کار استاپ،قفل پارکینگ و...

محصولات ایمنی دکوراتیو داخل ساختمان(هندریل بیمارستانی،ضربه گیر دیوار،سر ستون ،محصولات اچ اس ای و...

پروفیل های دکوراتیو ایمنی کفپوش و دیوارپوش،پروفیل های درز انبساط و انقطاع یا اکسپنشن جوینت و...

دفتر و نمایشگاه مرکزی

تهران-خیابان مدنی-جنب ایستگاه مترو فدک-مجتمع تجاری اداری پالمیرا-طبقه 4 اداری-واحد 419

کارخانه

شهرک صنعتی عباس آباد-گلبرگ سوم-روبروی شرکت امرسان-پلاک 43

تلفن

02177310761-02177850252-02177850274

همراه

09128115793